Acquisizione della mappa di punti tramite sonda e Compensazione delle altezze in Z

Quando con una macchina cnc si devono effettuare incisioni, scritte o fresature con una profondità di pochi millimetri la differenza di planarità della superficie da lavorare può creare dei problemi.

Ci si ritrova per esempio a fare delle incisioni che prevedono una profondità di affondamento di un solo millimetro ma che da un lato della lastra sono bene visibili mentre dall’altro l’utensile non riesce neanche a sfiorare il materiale perchè la superficie è un pò più bassa.

Situazioni come queste sono frequenti in tutti i settori e con qualsiasi materiale ma è certamente una situazione ricorrente nelle lavorazione della pietra perchè una lastra di marmo o granito anche se è stata spianata è tutt’altro che perfettamente regolare. Una lastra di marmo tra un punto e un altro può avere differenze di spessore di qualche millimetro e quindi non trascurabili quando si fanno delle incisioni in corsivo che prevedono punti in cui la profondità è veramente minima.

Correzione Automatica della Planarità

Una soluzione elegante a questo problema è la correzione automatica di planarità che prevede due semplici fasi:

- Acquisizione della planarità della superficie piana da lavorare tramite una sonda tastatore collegata al mandrino

- Abilitazione della compensazione durante la lavorazione nella quale il software automaticamente corregge i valori di altezza in Z per garantire una profondità di incisione regolare su tutta la superficie

La Correzione Automatica della Planarità è un funzionalità che deve essere implementata a livello software nel CN della tua macchina e che se non è incluso nella versione base si può richiedere in fase di acquisto. Ovviamente non è una funzionalità che tutti i costruttori forniscono ma secondo noi è molto importante e l’abbiamo inserita come optional nei nostri pantografi CNC Next per il marmo.

L’acquisizione della planarità non è altro che una scansione della superficie da lavorare tramite cicli di tastatura e può essere implementata in vari modi. La strategia che abbiamo scelto noi è l’acquisizione della planarità ad aree che permette di definire delle aree di scansione anche lontane tra di loro e che evita di scansionare l’intera lastra quando invece le scritture o le incisioni verranno effettuate solo su piccole porzioni della superficie.

Vediamo di seguito nel dettaglio come funziona.

Fase di acquisizione e creazione della mappa di punti

Un algoritmo di planarità prevede una prima fase di acquisizione punti tramite una sonda tastatore montata sul mandrino.

Il controllo numerico esegue un percorso sulla superficie da lavorare e attraverso la sonda acquisisce i punti quindi memorizza il valore della coordinata dell’asse Z nel momento esatto in cui la sonda tocca il materiale.

Di seguito si può vedere un esempio di percorso e quindi l’ordine con il quale i punti vengono acquisiti. In questo modo il controllo ha creato una sua mappa di punti che utilizzerà durante la lavorazione di incisione, taglio o scrittura, per compensare le irregolarità della lastra

Fase di compensazione e calcolo del valore di Z

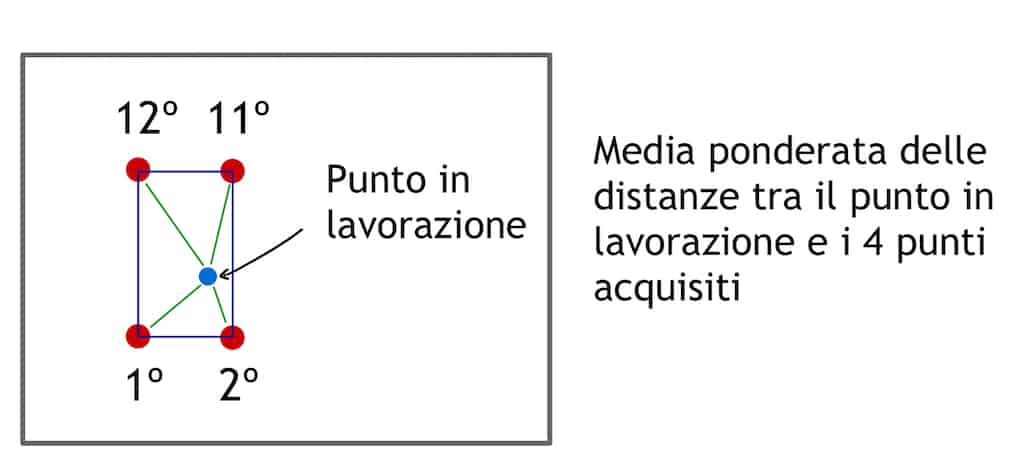

Durante la lavorazione il controllo utilizza la mappa di punti acquisita per calcolare il valore di Z necessario a compensare le differenza di planarità della superficie e il calcolo avviene e con una formula di media ponderata in cui vengono considerati i 4 punti più vicini che sono stati acquisiti tramite la sonda che circondano il punto di lavorazione.

Rappresentiamo graficamente questa situazione nell’immagine seguente che rappresenta un punto di lavorazione all’interno di un ipotetico quadrato che ha come vertici i punti 1 – 2 – 11 e 12.

Una volta avviata la lavorazione il controllo numerico esegue in maniera automatica il calcolo che ha come risultato il valore di compensazione della coordinata dell’asse Z .

La Media Ponderata (media pesata) nel nostro caso prevede che il valore calcolato dipende dalla distanza del punto di lavorazione dai 4 punti acquisiti che rappresentano i vertici del quadrato attorno al punto di lavorazione. In particolare il punto 2 sarà quello che avrà maggior importanza (peso) nel calcolo perché è il più vicino, seguito dal punto 1, quindi dal punto 11 e infine dal punto 12.

La planarità con implementazione ad aree

Nelle nostre macchine CNC abbiamo implementato una versione avanzata della Planarità chiamata Planarità ad Aree.

La planarità ad aree permette di definire fino a 10 aree di scansione, anche distanti tra loro, all’interno delle quali acquisire i punti, evitando così di dover scansionare l’intero pezzo da lavorare. Spesso nel caso di lastre molto grandi la planarità ad Aree diventa indispensabile. Si scansionano così solo le aree che verranno successivamente lavorate.

Di seguito ti mostriamo la schermata della funzione Planarità presente nelle nostre macchine CNC.

Attraverso la finestra dedicata, direttamente in macchina, è possibile definire le diverse aree e tutti gli altri parametri di scansione.

Per ogni area si possono quindi definire i parametri di scansione.

- Offset X: coordinata dell’asse X di inizio dell’area di scansione

- Offset Y: coordinata dell’asse Y di inizio dell’area di scansione

- Lunghezza area X: lunghezza in millimetri dell’area da scansionare lungo l’asse X

- Lunghezza area Y: lunghezza in millimetri dell’area da scansionare lungo l’asse Y

- Numero di punti X: numero di punti da acquisire lungo l’asse X

- Numero di punti Y: numero di punti da acquisire lungo l’asse Y

Impostati questi parametri il controllo calcolerà in automatico la distanza tra un punto e il successivo.

Le diverse aree si possono anche attivare e disattivare. Il controllo dopo aver scansionato la prima area attiva passa in automatico alla successiva portandosi nel punto di coordinata Offset X e Offset Y.

Visto il numero consistente di parametri si può anche salvare la configurazione delle aree per poterla successivamente importare.

Conclusione

Nelle lavorazioni CNC avere una funzionalità di compensazione delle irregolarità delle superfici da lavorare è indispensabile.

Una lastra di legno, di marmo o di qualsiasi altro materiale non è mai perfettamente planare e le irregolarità possono inficiare il lavoro finale quando sono previste scritte e incisioni che hanno punti con profondità di taglio dell’ordine del millimetro.

Per risolvere questo problema alcune macchine CNC forniscono la funzionalità della Planarità che permette la modifica automatica delle coordinate di altezza Z durante la lavorazione. In questo modo è possibile compensare le irregolarità del materiale e quindi ottenere delle incisioni a profondità regolare.

L’implementazione della planarità prevede l’acquisizione dei punti della superficie da lavorare che avviene tramite l’utilizzo di una opportuna sonda.

La strategie di acquisizione e di compensazione possono essere diverse, noi abbiamo scelto la strategia della planarità ad aree che permette la selezione di aree di lavoro anche distanti tra loro e abbiamo scelto la modalità di calcolo del valore Z di lavorazione a Media Ponderata per aumentare ancora di più la precisione e mitigare le differenze tra un punto ed un altro

Dischi per Frese

Dischi per Frese Abrasivi

Abrasivi Mastici, Adesivi, Sigillanti

Mastici, Adesivi, Sigillanti Punte Trapano

Punte Trapano Utensili per scultura

Utensili per scultura Utensili finitura superfici

Utensili finitura superfici Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo

Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo Arte funeraria

Arte funeraria Pads e Spazzole Levigapavimenti

Pads e Spazzole Levigapavimenti Resinoidi e Metallici Levigapavimenti

Resinoidi e Metallici Levigapavimenti Utensili CNC Vetro

Utensili CNC Vetro Ventose CNC

Ventose CNC Coni portautensili

Coni portautensili Manine CNC

Manine CNC Prolunghe / Adattatori CNC

Prolunghe / Adattatori CNC Misurazione e controllo

Misurazione e controllo Puntatore Laser Segnataglio

Puntatore Laser Segnataglio Dischi Diamantati Smerigliatrici

Dischi Diamantati Smerigliatrici Dischi Abrasivi Smerigliatrice

Dischi Abrasivi Smerigliatrice Foretti diamantati per smerigliatrici

Foretti diamantati per smerigliatrici Mole Diamantate da Profilo per smerigliatrici

Mole Diamantate da Profilo per smerigliatrici Mole a Tazza Diamantate

Mole a Tazza Diamantate Accessori e Adattatori Smerigliatrice Angolare

Accessori e Adattatori Smerigliatrice Angolare Cuffie di Aspirazione

Cuffie di Aspirazione Ventose Sollevamento Manuali

Ventose Sollevamento Manuali Morsetti

Morsetti Ricambi Elettronica

Ricambi Elettronica

Salve,

Vorrei maggiori informazioni sul tastatore.

Lavoro su una macchina cnc 5 assi, senza tastatore, è possibile inserirlo? E come? Mi accontenterei di utilizzarlo anche per la semplice incisione su marmo, quindi in funzione 3 assi.

buongiorno Americo,

Tastatori ne abbiamo 2 versioni:

1) Sonda amastone

2)Sonda 3D-Finder

Il collegmaento è molto semplice controola nella descrizione delle 2 sonde. Se puoi utilizzarli dipende ovviamente dalla tua macchina CNC, dal tipo di CN che monta e dal software per acquisire i punti e poi utilizzare la “nuvola” di punti acquisiti.