Quando si parla di tipologie di utensili diamantati nel settore lapideo (per la lavorazione del marmo, granito, quarziti naturali, quarzo sintetico, gres porcellanato e grandi lastre ceramiche ultra-compatte) si sente parlare di utensili Sinterizzati, Elettrodeposti o Saldobrasati, e spesso, anche i marmisti più esperti, hanno dei dubbi sulle differenze ed è facile fare confusione tra un tipo e l’altro.

Vediamo in questo articolo come riconoscerli, quali sono le differenze che li caratterizzano, e quando è più efficiente e conveniente usare una tipologia di utensile piuttosto che un’altra.

In questo articolo abbiamo tralasciato gli utensili in widia e in policristallino che comunque abbiamo trattato in un altro articolo dedicato:

Frese WiDia e Policristallino per la lavorazione di marmo e granito.

Prima di parlare delle differenze tra le 3 tipologie definiamo subito cosa hanno in comune. Tutti gli utensili sono composti da 2 parti principali: il corpo in acciaio, o anima, dell’utensile e la parte tagliente che può essere un rivestimento del corpo o un settore saldato al corpo. La parte tagliente è quella che definisce su quali materiali possiamo utilizzare l’utensile ed è composta da un legante e da un diamante industriale che a sua volta può essere di tipologie diverse e di grane diverse.

Cosa si intende per diamante industriale?

Esistono due tipologie di diamante industriale: il diamante industriale naturale e il diamante industriale sintetico.

Il “Diamante naturale” è un sottoprodotto della produzione di diamanti per l’industria dei gioielli. In questo caso le polveri dei cristalli vengono opportunamente selezionate per forma e granulometria in modo da prendere quelle idonee al taglio.Il Diamante sintetico invece viene prodotto per la sinterizzazione del carbonio con aggiunta di particolari catalizzatori. Spesso il diamante sintetico è superiore al diamante naturale perché viene prodotto da un processo controllato e quindi i granuli hanno perfettamente la forma e il diametro voluti.

Una volta chiarito cosa si intende per diamante industriale partiamo con la prima categoria –> gli utensili Sinterizzati

Utensili Sinterizzati

Gli utensili sinterizzati sono costituiti da settori diamantati, o segmenti, composti da una miscela di diamante industriale, che dà la taglienza all’utensile, e da polveri di metalli che invece ne costituiscono il legante. Il diamante è quindi immerso nel legante che ne costituisce l’involucro. Il settore diamantato viene creato tramite un processo di ”pressatura a caldo” detto processo di sinterizzazione.

Gli utensili sinterizzati hanno un forte potere di asportazione, devono sempre lavorare con acqua, che fa da refrigerante, e vengono utilizzati ad alti giri. I giri ovviamente dipendono dal diametro dell’utensile ma se prendiamo come riferimento i giri di una fresa a candela da 30 mm di diametro i giri mandrino devono essere tra 4500 e 5000 rpm.

Gli utensili sinterizzati “si consumano”, nel senso che il settore diamantato man mano si esaurisce lasciando spazio al diamante sotto fino a quando non si consuma completamente. Si pensi ai settori di un disco diamantato che man mano che si utilizza il disco si accorciano fino a consumarsi completamente.

Per la loro caratteristica di taglienza i sinterizzati sono utensili ideali per il taglio e la sagomatura di materiali molto duri come granito, agglomerati di quarzo e quarziti naturali.

Visto che gli utensili sinterizzati si consumano questo vuol dire che perdono la forma del profilo durante l’utilizzo perché si scavano solamente nel punto di contatto tra utensile e materiale da lavorare. Questo è un aspetto da tenere in conto perché vuol dire che la lavorazione potrebbe avere delle differenze man mano che si va avanti.

L’utensile sinterizzato smette di funzionare quando i settori si sono completamente consumati oppure quando “si chiude”, nel senso che il settore diamantato c’è ancora ma ha perso la taglienza, la capacità di taglio, in quanto il diamante immerso nella lega non riesce ad esporsi in superficie o i granuli del diamante hanno perso la propria spigolosità e si sono arrotondati. La causa principale di perdita di taglienza può essere la mancanza di acqua durante il taglio, l’impostazione di parametri di rotazione errati (l’utensile ha girato troppo piano o troppo veloce) o l’utilizzo su materiali in cui l’uso non era consigliato.

Inoltre essendo costituiti da segmenti questi utensili non possono avere tutte le forme geometriche possibili perché ci sono delle limitazioni fisiche nella saldatura dei segmenti se lo spazio risulti essere troppo piccolo o un angolo troppo chiuso.

| SINTERIZZATO | |

|---|---|

| PRO | CONTRO |

| Ideali per materiali duri (granito, quarzo e quarziti naturali) | Perdita della forma del profilo |

| Ideali per settori dischi diamantati sia marmo che granito | Bassa Qualità taglio |

| Molto aggresivi e veloci (alto potere di asportazione) | Utilizzo ad acqua |

| Ottima durata sopratutto se utilizzati su materiali teneri | No utensili di piccole dimensioni (tendenzialmente > 5mm) |

| Necessitano alti giri di rotazione | |

Esempi di utensili Sinterizzati:

Utensili Elettrodeposti

Gli utensili elettrodeposti sono costituiti da uno strato di grani di diamante industriale (super abrasivo) ancorato per via elettrochimica, galvanicamente, mediante nichel ad un supporto metallico. In un utensile elettrodeposto quindi il diamante è completamente esposto, non è immerso in una lega come nel caso di utensili sinterizzati.

Sono ideali per il taglio e la sagomatura di materiali come marmo e pietre, materiali più teneri rispetto a graniti e quarzite.

Sui marmi gli utensili elettrodeposti permettono di ottenere un taglio molto pulito e anche su materiali ricchi di carbonato di calcio (come bianco carrara o bianco sivec) permettono di avere dei tagli senza scheggiature.

Gli utensili elettrodeposti possono avere diverse forme limitate solamente dalla possibilità fisica che il grano di diamante si possa attaccare alla superficie del supporto metallico. Sono quindi possibili diversi profili ed è possibile realizzare utensili di dimensione ridotte rispetto agli utensili sinterizzati. Tuttavia bisogna dire anche che il processo di elettrodeposizione ha necessità di un’area maggiore rispetto alla saldobrasatura (che vedremo in seguito).

Una caratteristica importante è che questi utensili non perdono la forma del profilo durante l’utilizzo, perché non c’è rimozione di materiale dalla superficie dell’utensile e l’utensile smette di funzionare solamente quando il diamante ha perso la propria taglienza o si è “bruciato” (per esempio è stato usato a rotazioni errate o senza la sufficiente acqua per raffreddarlo).

Gli utensili elettrodeposti hanno bisogno di alti giri, per esempio per la fresa a candela da 30mm che abbiamo preso come esempio per i sinterizzati bisogna impostare una rotazione di 4800-5000 giri rpm. In questo caso si deve sempre lavorare ad acqua.

Per diametri più grandi però, per esempio per le mole da smerigliatrici, è possibile anche lavorare a secco, perché l’utensile non raggiunge temperature alte alte (oltre i 250°C l’elettrodeposto ha problemi perché la base in nichel inizia a sfaldarsi).

| ELETTRODEPOSTO | |

|---|---|

| PRO | CONTRO |

| Ideali per marmo e pietre naturali | Non utilizzabili su materiali duri come granito e quarziti |

| Buona qualità di taglio | Utilizzo ad acqua |

| Possibile creare utensili piccoli e con profili complessi | Necessitano alti giri di rotazione |

| Non perdono la forma del profilo durante l'utilizzo | |

Esempi di utensili Elettrodeposti:

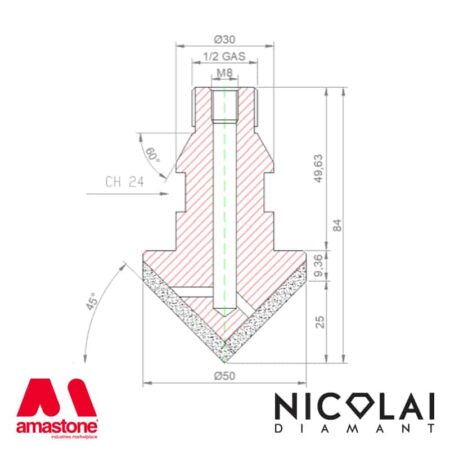

Utensili Saldobrasati

Gli utensili saldobrasati sono costituiti da una superficie di diamante ancorato all’acciaio tramite la fusione (in forno sottovuoto) di un composto a base di nichel-cromio.

Con il sistema di saldobrasatura il diamante viene incapsulato dal legante nichel-cromio creando un corpo unico con l’acciaio, a differenza del sistema galvanico dell’elettrosaldatura che invece lo trattiene in modo meccanico e a differenza della sinterizzazione che invece lo ingloba nel legante.

Gli utensili saldobrasati hanno quindi il diamante maggiormente scoperto e per questo hanno un miglior raffreddamento ed una maggiore velocità di taglio se confrontati con quelli elettrodeposti.

Sono ideali per il taglio e la sagomatura di materiali come marmo, pietra, basalto, ardesia e anche gres porcellanato (non per ceramica classica).

Possono lavorare anche materiali più duri come i graniti però con una durata dell’utensile decisamente minore rispetto ad ai sinterizzati. Nella lavorazione del granito spesso sono utilizzati per la pulizia di una sezione di taglio o di un foro, quindi dopo un utensile sinterizzato.

Per il loro processo di produzione anche gli utensili saldobrasati possono avere qualsiasi profilo e non perdono la forma del profilo durante il loro utilizzo. La saldobrasatura permette di avere utensili dalla forma complessa e ancora più piccoli anche rispetto a quelli elettrodeposti.

Il saldo brasato essendo più resistente alle alte temperature può lavorare sia a bassi giri di rotazione che a secco, proprio per questo spesso gli utensili da trapano e smerigliatrici sono saldobrasati. Ovviamente c’è da notare che a bassi giri si ha un consumo maggiore dell’utensile, quindi lo stesso foretto potrà girare a 9000 giri e a 800 giri, permetterà comunque di forare, ma la resa ad alti giri sara molto superiore.

| SALDOBRASATO | |

|---|---|

| PRO | CONTRO |

| Universali, utilizzabili su una vasta gamma di materiali. Ideali per gres porcellanato | Bassa forza di asportazione |

| Non perdono la forma del profilo | Consumo veloce se utilizzato su materiali duri e abrasivi |

| Utilizzo anche a secco | Bassa qualità di taglio su marmi ricchi di carbonato di calcio (tipo bianco Carrara) |

| Utilizzo anche a bassi giri | |

| Possibile creare utensili piccoli e con profili complessi | |

Esempi di utensili Saldobrasati:

Tabella comparativa

Da quanto detto sopra ognuna delle 3 tecnologie ha dei pro e dei contro, e la scelta dipende da più di un fattore. Nella tabella che segue possiamo identificare i principali aspetti da considerare.

| DIAMANTE | USO | PERDITA FORMA | MATERIALE | RPM |

|---|---|---|---|---|

| SINTERIZZATO | ACQUA | SI | GRANITO QUARZITE AGGLOMERATI CERAMICA |

ALTI |

| ELETTRODEPOSTO | ACQUA | NO | MARMO PIETRE TENERE |

ALTI |

| SALDOBRASATO | SECCO | NO | UNIVERSALI MARMO GRANITO CERAMICA |

ALTI/BASSI |

Dischi per Frese

Dischi per Frese Abrasivi

Abrasivi Mastici, Adesivi, Sigillanti

Mastici, Adesivi, Sigillanti Punte Trapano

Punte Trapano Utensili per scultura

Utensili per scultura Utensili finitura superfici

Utensili finitura superfici Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo

Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo Arte funeraria

Arte funeraria Pads e Spazzole Levigapavimenti

Pads e Spazzole Levigapavimenti Resinoidi e Metallici Levigapavimenti

Resinoidi e Metallici Levigapavimenti Utensili CNC Vetro

Utensili CNC Vetro Ventose CNC

Ventose CNC Coni portautensili

Coni portautensili Manine CNC

Manine CNC Prolunghe / Adattatori CNC

Prolunghe / Adattatori CNC Misurazione e controllo

Misurazione e controllo Puntatore Laser Segnataglio

Puntatore Laser Segnataglio Dischi Diamantati Smerigliatrici

Dischi Diamantati Smerigliatrici Dischi Abrasivi Smerigliatrice

Dischi Abrasivi Smerigliatrice Foretti diamantati per smerigliatrici

Foretti diamantati per smerigliatrici Mole Diamantate da Profilo per smerigliatrici

Mole Diamantate da Profilo per smerigliatrici Mole a Tazza Diamantate

Mole a Tazza Diamantate Accessori e Adattatori Smerigliatrice Angolare

Accessori e Adattatori Smerigliatrice Angolare Cuffie di Aspirazione

Cuffie di Aspirazione Ventose Sollevamento Manuali

Ventose Sollevamento Manuali Morsetti

Morsetti Ricambi Elettronica

Ricambi Elettronica