Introduzione alle CNC: Una guida dettagliata per principianti sulle basi della tecnologia CNC, sul flusso di lavoro e sulla terminologia

Introduzione

Questa guida è da considerare un’introduzione per chi è appena entrato nell’eccitante e gratificante mondo delle macchine CNC (Computer Numerically Controlled). Lo scopo è farti familiarizzare con le tipiche fasi richieste per creare un progetto CNC dall’inizio alla fine e per fornire un glossario di terminologie che ti aiuterà a capire meglio alcuni gerghi del settore. Molte delle informazioni si applicano a tutte le tipologie di macchine CNC ma in questa guida ci concentreremo sulle macchine che sono chiamate generalmente Pantografi CNC (definiremo nel prossimo paragrafo cosa caratterizza un pantografo CNC). Se sei un principiante, se stai guardando ad una macchina CNC come nuovo hobby, se stai per iniziare la tua nuova attività o, se stai aggiungendo della tecnologia CNC alla tua azienda, questa guida sarà un buon punto di partenza. Se non hai ancora una macchina CNC ma stai considerando l’idea di comprarne una, questa guida ti aiuterà anche a capire di più su come funzionano e a fornirti alcuni importanti spunti di riflessione per prendere una corretta decisione. Ai fini di questa guida, quando si parla di Software di Progettazione e Lavorazione ci si riferisce ai prodotti della Vectric – per maggiori informazioni sui software visita https://www.vectric.com/.

Panoramica sulle CNC

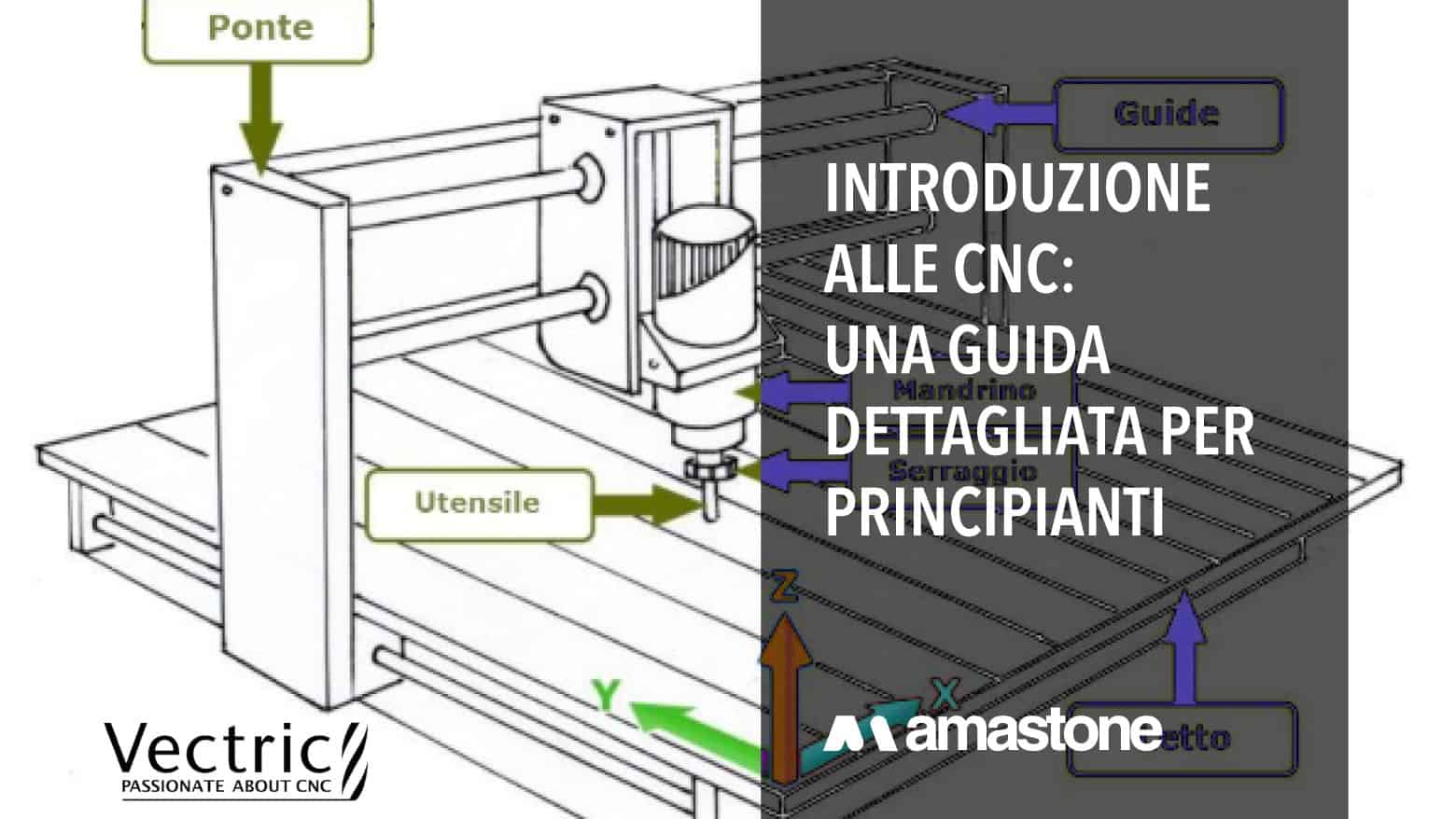

Un “Pantografo CNC” è una macchina controllata da un computer (o da scheda di controllo nelle versioni professionali) su cui è montato un elettro-mandrino, su cui si monta un utensile da taglio (punte, frese da taglio). Tipicamente un pantografo CNC è caratterizzato da 3 assi di movimento, ovvero gli assi X, Y e Z. La posizione del mandrino, e quindi dell’utensile, viene determinata da un computer che dice ai motori di quanto muovere ogni asse nelle diverse direzioni. Usando questo metodo di posizionamento, qualsiasi posizione interna all’area di lavoro della macchina può essere identificata e il mandrino può essere spostato dentro questa area. Dato che la macchina è controllata da un computer che la guida nei movimenti, l’operatore usa un programma per creare le forme che vuole tagliare e crea il percorso che la macchina dovrà seguire. Ai fini di questa guida chiameremo le macchine e questa tecnologia semplicemente come “CNC”. Come per ogni argomento tecnico ci sono diverse variazioni e sfumature nella terminologia ma noi cercheremo di mantenere quella più facile e comprensibile. L’immagine sotto mostra la tipica composizione di una CNC (ci sono diverse variazioni comunque), con i suoi elementi di base e l’indicatore della direzione di movimento degli assi (X, Y e Z).  Nonostante impare a lavorare con una CNC non sia semplice non bisogna per forza essere un genio per padroneggiare l’argomento. Per molti la conoscenza della CNC significa aumentare le proprie competenze che si aggiungono a quelle di saper sapere lavorare il legno o la pietra per esempio. La conoscenza di questi argomenti correlati potrebbe risultare di grande aiuto via via che aumenta la curva di apprendimento. Per iniziare però, il miglior modo di avvicinarsi ad una CNC è considerarla una nuova abilità da affinare, iniziare con le basi, leggere, imparare a fare pratica con i software quanto più si può ed usufruire degli svariati modi che si hanno per fare domande e ricevere aiuto. Nel tempo riuscirai ad avere successo tanto quanto quello di altre migliaia di operatori CNC (fanatici!) che sono partiti prima di te.

Nonostante impare a lavorare con una CNC non sia semplice non bisogna per forza essere un genio per padroneggiare l’argomento. Per molti la conoscenza della CNC significa aumentare le proprie competenze che si aggiungono a quelle di saper sapere lavorare il legno o la pietra per esempio. La conoscenza di questi argomenti correlati potrebbe risultare di grande aiuto via via che aumenta la curva di apprendimento. Per iniziare però, il miglior modo di avvicinarsi ad una CNC è considerarla una nuova abilità da affinare, iniziare con le basi, leggere, imparare a fare pratica con i software quanto più si può ed usufruire degli svariati modi che si hanno per fare domande e ricevere aiuto. Nel tempo riuscirai ad avere successo tanto quanto quello di altre migliaia di operatori CNC (fanatici!) che sono partiti prima di te.

Conoscenze chiave

Come per tante altre materie, più tempo si investe a studiare le CNC e gli argomenti correlati, più abilità e competenze si acquisiranno. Per ottenere i risultati migliori, ci sono alcune conoscenze di base su cui dovresti concentrare i tuoi sforzi:

1. Saper utilizzare un computer

Un requisito comune a tutte le attività da fare con una CNC è saper usare un computer. Lavorerai con computer e programmi durante quasi tutte le fasi del processo e non appena inizia a creare i tuoi lavori e avrai bisogno di capire e saper fare operazione semplici al computer come avviare e fermare i programmi in esecuzione, salvare, copiare ed eliminare file, trovare file salvati nel tuo computer e installare programmi e aggiornamenti.

La tua macchina CNC è inoltre gestita da un computer che potrebbe essere un pc separato dalla macchina stessa (CN) o una scheda di controllo dedicata.

Questa guida presuppone una conoscenza di livello base per quanto riguarda i computer e il sistema operativo Windows, se non ritieni di avere un buon livello di conoscenze e competenze con i computer, o sei nuovo nel mondo dei PC, allora sarebbe il caso di prendere lezioni o comprare una guida generale sul funzionamento dei PC.

2. Progettazione e Software percorso-utensile

Prima di poter tagliare qualsiasi cosa con una CNC, hai bisogno di creare inizialmente la forma che la macchina dovrà seguire per tagliare le parti. Il software che sceglierai avrà un ruolo importante nella realizzazione dei progetti con la tua CNC. In sostanza, il software di progettazione ti permette di trasformare le idee “carta e penna” in un insieme di istruzioni usate per la gestione della macchina. Se fatto correttamente, il risultato finale sarà un prodotto che potrai toccare e tenere in mano, che avrà un valore e ti darà un grande senso di soddisfazione!

3. Utilizzare e manuntenere la tua macchina CNC

Se al momento possiedi o usi una macchina CNC, sai già quanto sia importante mantenere la macchina sempre funzionante e in ottime condizioni, per conoscere e capire i suoi limiti e per poterla configurare correttamente in modo da eseguire le lavorazioni in maniera precisa.

Se ancora non possiedi una CNC, allora è importante investire del tempo pensando a cosa vuoi che produca la tua macchina, questo può eliminare un sacco di seccature in futuro. Il costo sarà sempre un fattore molto rilevante, ma devi capire che devi riuscire a bilanciarlo con le capacità della macchina, perchè niente è più dispendioso di un macchinario che non può fare ciò di cui hai bisogno. Per esempio, se vuoi tagliare lastre di grandi dimensioni allora la versione da banco (Desktop) non è di certo la scelta migliore. Nonostante ciò, se hai solamente una stanza in cui può entrare solo una macchina di piccole dimensioni allora la versione da banco potrebbe essere la tua unica opzione e dovrai capire i suoi limiti e quanto grande al massimo può essere il pezzo grezzo da tagliare. Soltanto tu puoi determinare la scelta migliore che fa al caso tuo in base al tuo budget e alle tue esigenze.

Quando si pensa di acquistare una macchina, o costruirne una da se, alcune considerazioni importanti da mettere in conto sono le dimensioni, la velocità e la precisione della lavorazione, senza dimenticare del supporto tecnico offerto prima e dopo l’acquisto (nel caso si voglia acquistare appunto una macchina CNC). Lo stesso vale per il software, l’importanza della reputazione di un’azienda, il supporto e un sito web attivo e/o forum devono essere considerate con la stessa importanza delle caratteristiche fisiche della macchina.

Ogni macchina CNC ha bisogno di un software per controllare direttamente i suoi movimenti, di solito chiamato “Software di controllo”. Alcune soluzioni generiche da terze parti che svolgono questa funzione includono “Mach3” e “WINCNC”. Molti costruttori creano e usano il loro sistema proprietario specifico per i loro modelli che può essere installato su un PC esterno o caricato su una scheda di controllo collegata alla macchina.

La maggior parte dei sistemi di controllo offrono impostazioni che possono migliorare significativamente la precisione e la morbidezza dei movimenti della tua macchina. Nonostante questo va oltre i fini della guida, vale la pena approfondire la conoscenza della tua macchina CNC e verificare questi parametri. Ricorda, il miglior progetto mai realizzato non verrà mai tagliato correttamente su la macchina non è impostata correttamente.

4. Conoscenza dei materiali e degli utensili

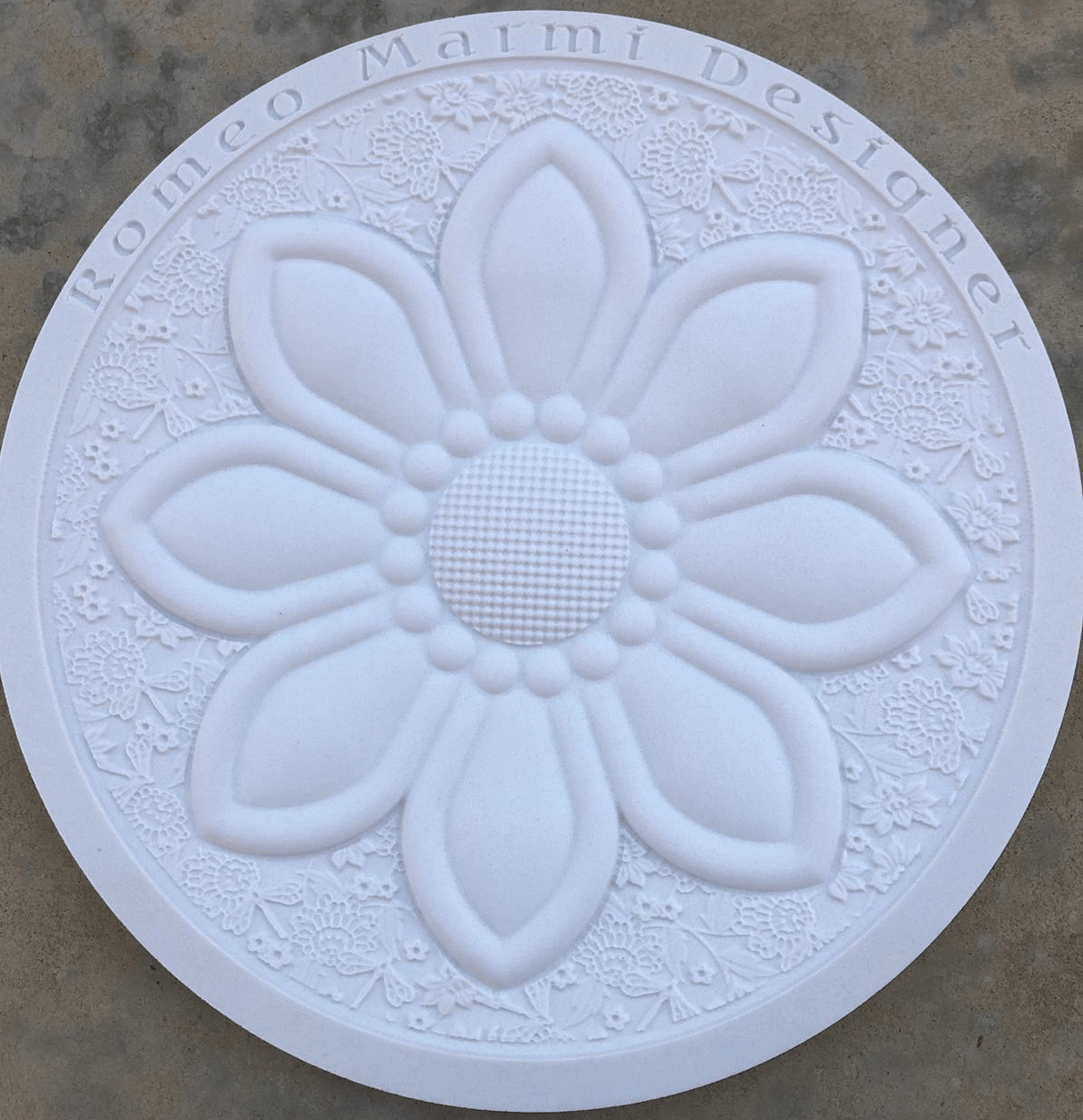

Per ottenere buoni risultati non ci si può non considerare il materiale che si sta lavorando e l’utensile che si sta usando. Il tipo di materiale sarà un fattore influente in ogni fase del progetto – dal concetto iniziale fino al prodotto finito.

I materiali comuni che si lavorano con una CNC sono: legno, plastica,pietra poliuretano espanso, metalli teneri (non ferrosi) come l’alluminio, l’ottone etc… Se ancora non hai una buona conoscenza dei tipi di materiali che vuoi utilizzare, ci sono diverse fonti di informazioni che possono aiutarti.

Le classiche domande a cui devi rispondere per il tipo di materiale includono: la corretta scelta dell’utensile (punte), la velocità di taglio dell’utensile nel materiale (velocità di avanzamento e velocità di affondamento), la quantità di materiale che si può rimuovere ad ogni passata (profondità per passata e profondità di taglio) e la velocità di rotazione dell’utensile (velocità di rotazione Mandrino – round per minute RPM). I fornitori di utensili offrono informazioni sui parametri corretti per l’utilizzo delle loro punte e frese.

Potrai inoltre trovare diverse fonti di informazione sulle esperienze di altri utenti nell’utilizzo di diversi utensili, materiali e parametri su svariati siti online e forum, come ad esempio quello di Vectric (https://forum.vectric.com/).

Panoramica del flusso di lavoro di un progetto CNC

Se fai un passo indietro e dai uno sguardo ad un progetto completo, puoi identificare una serie di passaggi principali che hanno definito “Il flusso di lavoro” per completarlo.

Apprendere il funzionamento di questo processo ti aiuterà ad apprezzare le differenze tra i vari software e le procedure di setup per la produzione dei tuoi oggetti con la CNC.

In questa sezione è presente una lista dei passaggi base di un processo con una breve descrizione di cosa viene coinvolto in ognuno di essi; nella seguente sezione verranno descritti più nel dettaglio.

1: Idea

L’idea di ciò che andrai a fare. L’idea può essere una richiesta specifica del cliente, uno scarabocchio su un foglio o un file già fatto da qualcun altro. A questo punto hai bisogno di pensare e prevedere le altri fasi del lavoro per riuscire ad ottenere il miglior risultato finale. Devi considerare tutte le informazioni che hai a disposizione (foto, dati forniti dal cliente, schizzi) in modo da sviluppare il progetto più facilmente.

2: Disegno (CAD – Computer Aided Design)

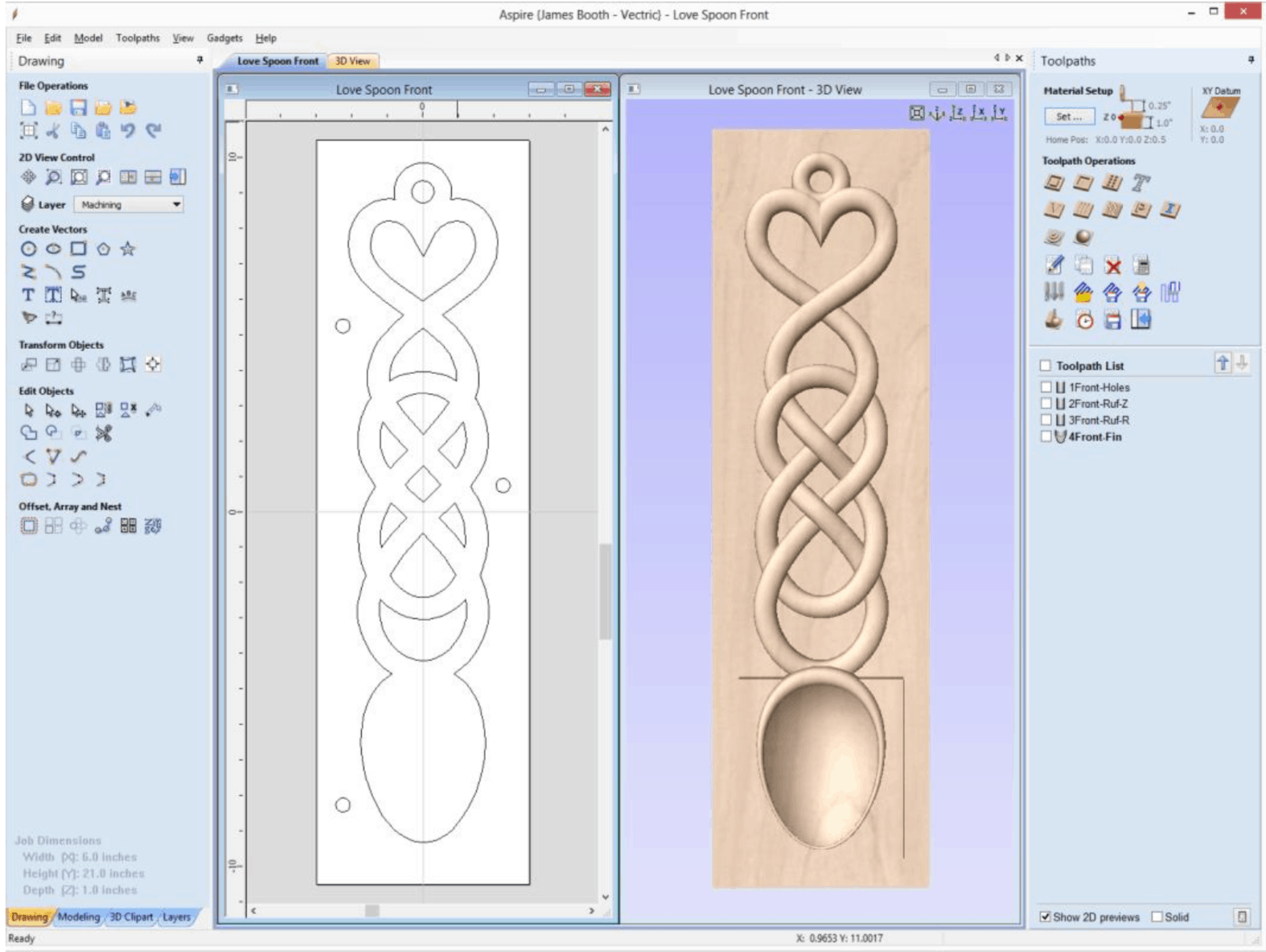

Per creare il disegno non si fa altro che definire i dati che andranno a creare le forme 2D o 3D che si vogliono lavorare con la CNC. Il disegno viene creato con il software “CAD”, il software che spesso viene definito come il programma di progettazione o il programma di disegno appunto.

La fase del “Disegno” si può dire conclusa una volta che sono stati preparati tutti i dati 2D (Vettori) o 3D (Componenti) che sono necessari per calcolare i movimenti specifici della macchina CNC. QUesti movimenti vengono generalmente chiamati “ Percorsi Utensili”.

Molti dei nostri utenti usano prodotti Vectric (VCarve Pro o Aspire) per creare i loro disegni sebbene esistano anche altri software CAD disponibili sia per creare i disegni 2D che per i modelli 3D. A seconda delle opzioni di esportazione file disponibili in questi software CAD è possibile salvare i disegni CAD ed importatli nei programmi Vectric per la creazione dei percorsi utensile.

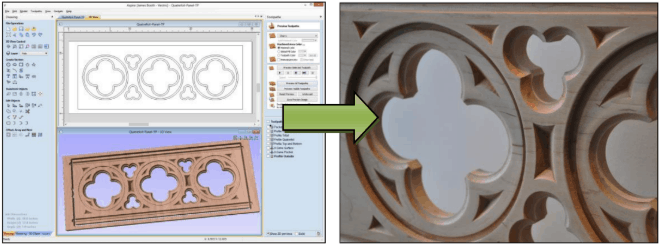

3: Percorsi utensile (CAM – Computer Aided Manufacturing)

Una volta completato il disegno, bisogna calcolare il vero e proprio percorso che definisce i movimenti dell’utensile nella CNC, quello che abbiamo chiamato precedente “Percorso-utensile”. Creare il tuo percorso-utensile è il passaggio chiave per passare dal mondo virtuale della progettazione del disegno alla realtà del mondo fisico. A questo punto comincerai a considerare la forma e la dimensione dell’utensile, il tipo di movimento che vuoi far eseguire all’utensile (la forma che vuoi lasciare nel materiale) e i parametri di lavorazione appropriati, come la velocità di avanzamento dell’utensile e la quantità di materiale da asportare senza danneggiare il pezzo da lavorare.

Una volta che il percorso-utensile è stato calcolato il software ti farà vedere anche un’anteprima virtuale del prodotto finito. Ciò ti permetterà di capire se quello che la macchina produrrà sarà effettivamente il prodotto voluto o meno. Una volta che si è contenti del risultato del percorso-utensile simulato è possibile salvare la lavorazione nel formato adatto alla propria CNC.

Tutti i software Vectric possono essere usati per la creazione dei percorsi utensile da importare su CNC, come per esempio Aspire e VCarve Pro. Ogni prodotto è sviluppato per lavorare con differenti tipi di dati in base a cosa si vuole creare. Visita il sito www.vectric.com per informazioni sui vari prodotti Vectric e le relative funzionalità.

4: Lavorazione in macchina

Una volta che i tuoi percorsi utensile sono stati salvati puoi trasferirli alla CNC. In questa fase è necessario impostare la macchina CNC esattamente come è stato impostato il lavoro nel software CAD/CAMi. Questo significa orientare il materiale grezzo esattamente come era orientato nel progetto software sviluppato e assicurarsi che sia ben saldo nella macchina durante la lavorazione. Successivamente è necessario montare sulla macchina (nel mandrino) l’utensile corretto (in base al mandrino potresti avere un sistema con pinza ER o con Cono mandrino, o attacco diretto) ed impostare la posizione X, Y e Z di riferimento per l’utensile. Questa posizione è di solito chiamata “zero di lavoro”. Ancora una volta questa posizione deve replicare quello che è stato settato nel software in modo che tutte le posizioni e le misure specificate nel software vengano replicate nella macchina.

Una volta configurata correttamente la macchina, il percorso-utensile può essere caricato e poi eseguito dal software di controllo della CNC. La macchina seguirà le coordinate del percorso per creare il taglio configurato nei percorsi utensile definiti. Eseguire una lavorazione potrebbe richiedere pochi minuti o svariate ore, in base al tipo di operazione da svolgere. Una volta completata la lavorazione, puoi avviare un altro percorso-utensile sullo stesso pezzo (per esempio vuoi eseguire due lavorazioni che hai creato su 2 file diversi) oppure se necessario impostare un altro zero di lavoro o cambiare l’utensile. Una volta completate tutte le lavorazioni il materiale può essere rimosso dalla macchina.

5: Finitura ed assemblaggio

La finitura e l’assemblaggio ovviamente variano in base al tipo di lavoro che stai eseguendo e al materiale che stai lavorando. Non tratteremo questo argomento nel dettaglio in questa guida ma è importarte essere consapevoli della finitura che hai pianificato di ottenere e dove applicabile utilizzare le corrette opzioni del software o nella macchina per minimizzare o escludere completamente operazioni di finitura successivi alla lavorazione in macchina

Tip: man mano che capisci di più le varie fasi del processo ti abituerai a pensare oltre le varie fasi che stai pianificando e del lavoro che stai eseguendo. Per esempio, mentre sei nella fase di disegno pensa già all’assemblaggio e chiediti se una piccola modifica nel disegno può farti risparmiare tempo e rendere le fasi successive più semplici e veloci.

Flusso di lavoro dettagliato di un progetto CNC

Fase 1: Idea

Un progetto può avere diversi punti di inizio che determineranno quanta preparazione (tempo) serve per preparare la macchina. In alcuni casi potresti partire da un’idea completamente nuova o da una richiesta del cliente e completare tutte le fasi dal disegno dell’idea iniziale per finire con un prodotto che soddisfa pienamente l’intento iniziale. Dall’altra parte potresti scaricare una parte che è stata già sviluppata. Potrebbe essere un modello 3 D (www.vectorart3d.com) o qualcosa di gratuito come il Progetto del Mese offerto da Vectric (http://www.vectric.com/WebSite/Vectric/projects/projects.htm) che potrebbe essere pronto da configurare per la tua macchina per la lavorazione. La via di mezzo potrebbe essere un lavoro dove il cliente ha creato il disegno al computer (CAD) e tua hai bisogno solamente di aggiustarlo e prepararlo per l’importazione nella macchina.

Per ogni progetto dovrai analizzare e determinare alcuni importanti fattori già nella fase iniziale. Una è la dimensione del progetto in relazione alle dimensioni utili della tua macchina CNC. Ci sono tecniche che si possono usare se il progetto è più grande delle capacità della macchina, queste tecniche avanzate vanno oltre l’obiettivo di questa guida ma puoi approfondire questo argomento con i video tutorial sul “Tiling” che trovi nel sito di Vectric.

Un’altra importante decisione riguarda il materiale che andrai a lavorare. Le considerazioni includono dove il progetto verrà usato (interno o esterno), la probabilità di usura, la disponibilità del materiale, le capacità della macchina e le opzioni di finitura per il materale ecc. Conoscere che materiale utilizzerai già nella fase dell’Idea può essere essenziale per la forma del disegno, per esempio avere l’esatto spessore può essere essenziale per permetterti di disegnare le forme in maniera accurata e creare correttamente le parti che si andranno ad incastrare insieme.

Nella fase dell’Idea può anche essere utile conoscere che utensile userai o che utensile hai disponibile, perchè anche questo incide su come le parti verranno create. Per esempio, devi conoscere il raggio dell’utensile quando crei le tue forme complesse e i loro incastri.

Fase 2: Disegno (CAD)

In questa fase hai bisogno di creare il disegno 2D (Vettori), oppure il modello 3D al computer (Componenti), o una combinazione dei 2 . Questi dati verranno usati per calcolare il percorso-utensile che verrà seguito dalla CNC per tagliare le parti finite.

A seconda del materiale che hai puoi partire da un lavoro da zero e creare tutto con il software oppure importare un progetto come per esempio un immagine da usare come traccia o un progetto 2D o 3D fornito da un altro pacchetto software.

Man mano che il progetto si evolve questi valori possono essere modificati se richiesto e bisogna finalizzarli prima che viene calcolato l’effettivo percorso-utensile.

Ci sono molte valutazioni da fare su come si definisce l’origine degli assi XY e il punto di Z-zero. Non c’è un modo corretto o sbagliato perchè dipende dalle preferenze personali, ma ci sono alcune considerazioni che potrebbero aiutati:

Origine XY: Il programma ti da 5 possibili scelte: Il centro del materiale o uno dei 4 angoli. Normalmente si tende da usare o il centro l’angolo inferiore a sinistra che coincide su come molte macchine CNC sono configurate dai costruttori stessi. Ancora una volta, anche questo può essere modificato prima di calcolare il percorso-utensile. Molti utenti preferiscono disegnare il progetto con l’origine XY al centro, ma verrà succesivamente portato all’angolo sinistro in basso prima di calcolare il percorso-utensile.

Z-Zero: Il programma ti da una scelta tra la superficie superiore del materiale o la base inferiore del materiale. E’ facile posizionare la punta dell’utensile sulla superficie del materiale visto che la superficie è completamente esposta. Per la base del materiale invece, dovrai effettivamente settare il punto zero sul banco della macchina dove il materiale è adagiato.

Quando si imposta la Dimensione Materiale, può essere la reale dimensione del pezzo da lavorare o solamente uno spazio sufficientemente grande per poter realizzare il lavoro finale. Se si sta lavorando un pezzo su una superficie di materiale più grande del progetto che sta realizzando allora nella fase di Disegno sarebbe meglio impostare la dimensione del materiale un pò più grande del lavoro da realizzare. Puoi sia cambiare questa dimensione prima del calcolo del Percorso-Utensile oppure semplicemente posizionare l’ Origine-XY in un punto più largo del materiale da lavorare.

Dopo che hai completato le impostazioni iniziali per il nuovo progetto ci sono 3 modi generali di approcciare il resto del lavoro:

Primo approccio: Completare tutti il lavoro utilizzando gli utensili e le funzionalità nel programma che stai usando. Se sei nuovo/a nel processo di Disegno e non sai come usare altri programmi CAD, questo approccio ti offre la possibilità di acquistare e di imparare un programma che sia in grado di completare l’intero progetto. Per i programmi Vectric i tutorial e i Forum online possono aiutarti ad imparare questo processo ed applicarlo ai tuoi concetti.

Secondo approccio: Completare il lavoro di disegno in un altro programma CAD esterno che già conosci ed importare il lavoro sul software CAM per il processo di creazione del Percorso-utensile. I programmi Vectric offrono diverse opzioni per essere compatibili con gli standard 2D e formati 3D di molte industrie e poter importare diversi file specifici, per esempio dxf, dwg, eps ,ai,stl ,obj and molti altri.

Terzo approccio: Questo approccio è semplicemente la combinazione dei 2 sopra. Vediamo un paio di esempi:

- Potresti iniziare con un progetto creato in un altro programma CAD, ma vuoi fare delle modifiche o delle aggiunte. Invece di dover ritornare nell’altro programma, fare le modifiche ed eseguire di nuovo le operazioni di esportazione/importazione, semplicemente fai le modifiche utilizzando gli strumenti inclusi nel programma Vectric che stai usando.

- Potresti acquistare dei progetti 2D o 3D o delle immagini (clipart) da un venditore terzo e li vuoi includere nel tuo progetto. Puoi semplicemente importarli ed aggiungerli al progetto e quindi ridimensionarli, posizionarli per creare testi, bordi e così via fino a completare il tuo progetto.

Consiglio: Mentre progetti un nuovo lavoro, è una buona abitudine guardare avanti ai passi successivi ed assicurarsi che quello che stai facendo ora può essere facilmente riprodotto in macchina e successivamente assemblato. Per esempio, potresti aggiungere un foro per una vite o una cavità con una punta di diametro troppo piccolo per poter eseguire la successiva finitura con un trapano manuale.

Fase 3: Percorso-utensile (CAM)

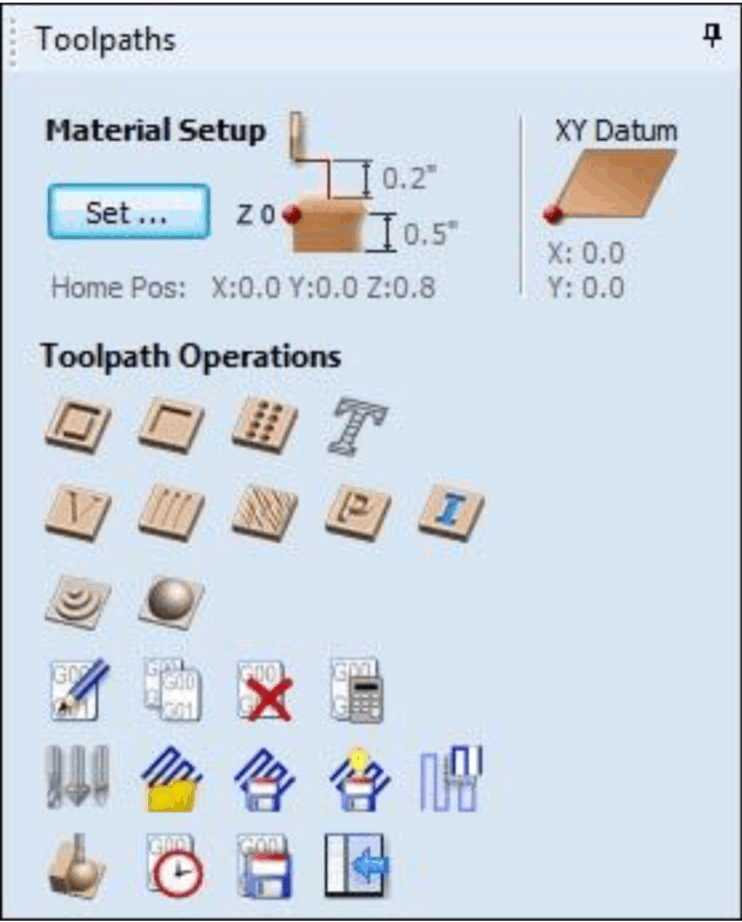

La prima cosa che hai bisogno di fare prima di calcolare qualsiasi percorso-utensile è confermare l’impostazione e la posizione del materiale, relativa a come verrà posizionato sulla macchina stessa.

Sebbene tu abbia già fatto delle scelte precedentemente su tutte le impostazioni, hai bisogno di fare un doppio controllo per assicurarsi che siano ancora corrette e modificare eventualmente le cose che potrebbero essere cambiate man mano che il progetto si completa. Per esempio se imposti lo Zero-XY al centro del materiale per la creazione del disegno, adesso potresti decidere di cambiarlo e spostarlo in uno degli angoli (tipicamente in basso a sinistra) per la produzione in macchina.

Una volta che le impostazioni del materiale siano state verificate e confermate, sei pronto per iniziare a generare il Percorso-utensile. Per farlo dovrai eseguire questo insieme di procedure.

Selezionare il tipo di Percorso-Utensile:

Profilo, Incisione a V, Svuotatura, etc. Per esempio una strategia a Incisione a V può essere usata per incidere lettere o una strategia Profilo può essere scelta per tagliare una forma. Troverai delle ottime informazioni sui differenti percorsi-utensile nell’Help in linea e nel Manuale d’uso. Ognuno ha un’applicazione diversa, ci sono vari esempi con video tutorial che coprono tutti gli usi e alcune funzionalità specifiche.

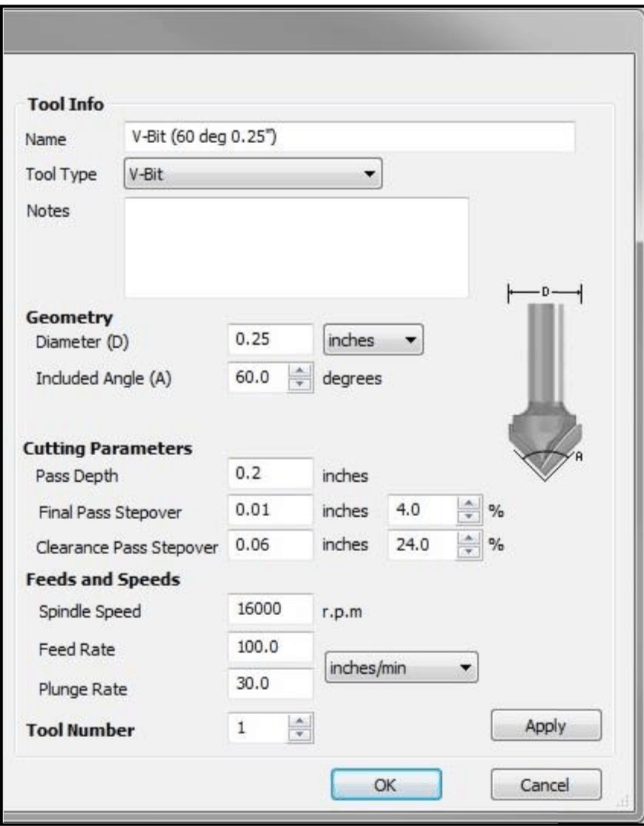

Selezionare la punta corretta:

Selezionare l’utensile che meglio si adatterà al Percorso-Utensile da eseguire in macchina nel materiale. Alcuni percorsi-utensili, per definizione di ciò che fanno, sono limitati al tipo di utensile che gli si possono assegnare. Per esempio, un’incisione a V può solamente usare una punta-V (V-bit) o una punta raggiata (Ball Nose). Per ogni utensile selezionato, puoi “modifìcare” le impostazioni per quella punta per soddisfare esattamente le specifiche del progetto. Una lista di utensili, il loro tipo, dimensione e impostazioni sono salvate sul software e accessibili tramite il “Database Utensili”. Gli utensili possono essere aggiunti, modificati e cancellati per personalizzare la lista secondo le proprie necessità. Con il passare del tempo questo renderà la creazione del percorso-utensile più veloce ed accurato.

Scegliere le opzioni di modifica per uno specifico percorso-utensile:

Ogni percorso-utensile ha delle opzioni che possono essere impostate per personalizzarlo per un particolare taglio. Queste opzioni variano e sono trattate in dettaglio nella documentazione e nei video tutorial. Alcuni percorsi-utensile hanno poche opzioni modificabili, altri hanno tante scelte addizionali dipendenti dal tipo di taglio e da quanto controllo l’utente richiede su di esso.

Per esempio potresti voler aggiungere delle “Linguette” al percorso utensile di un taglio con strategia “profilo”.

Questo ti permetterà di specificare la dimensione e la posizione di piccoli pezzi di materiale che lasciano il pezzo ancora parzialmente attaccato al pezzo originale per tenerlo saldo mentre viene lavorato in macchina. Questo è solo un esempio ti come un percorso-utensile può essere modificato.

Poichè una CNC è molto flessibile per poter essere utilizzata per diverse applicazioni e per poter tagliare un ampio range di materiali, è importante avere queste opzioni disponibili per poter calcolare diversi tipi di taglio e lavorazioni.

Calcolare il percorso-utensile e fare la preview:

Una potente funzionalità disponibile su tutti i programmi Vectric è la Preview del percorso-utensile; questa ti permette di simulare accuratamente il risultato finale del percorso-utensile sullo schermo del tuo computer un un pezzo di materiale virtuale in 3D.

Creare una simulazione come questa ti permette di controllare se il percorso-utensile è corretto in base all’utensile e alle impostazioni scelte. Se non sembra corretto nella preview allora non sarà corretto neanche quando lo tagli. Questa funzionalità ti permette di evitare costosi errori, pochi secondi al computer possono far risparmiare ore in macchina, in più prevenire danneggiamenti, problemi di sicurezza e un lavoro rovinato.

Questa funzione può essere utilizzata anche per generare realistici rendering da mostrare al cliente per far vedere esattamente come apparirà il pezzo finito dopo la lavorazione o addirittura da utilizzare come immagini per materiale promozionale e mostrare quello che puoi fare.

Consiglio: Puoi imparare molto visitando la pagina dei Monthly Projects (Progetti mensili) gratuiti offerti da Vectric, anche se non intendi farne uno. Guarda il progetto, il tipo di percorso-utensile e la scelta dell’utensile per completarlo

(https://www.vectric.com/vectric-community/free-projects)

Dopo che hai creato e calcolato tutti i percorsi-utensili e sei soddisfatto dell’anteprima, è arrivato il momento di salvare il progetto in un formato appropriato per la tua macchina CNC.

Quando salvi il percorso utensile ti è richiesto di selezionare il Post Processor da una lista e questo determinerà il formato con cui verrà salvato il percorso-utensile. Hai bisogno di selezione il Post Processor appropriato che coincida con la tua macchina specifica o il software di controllo che usi per pilotare la macchina. Questo creerà un file che contiene tutte le informazioni di set-up, le coordinate XY e Z del percorso-utensile formattate in un modo che la tua CNC può interpretare e eseguire come instruzioni di movimento. Generalmente i costruttori di macchine ti dicono che Post Processor devi usare oppure puoi contattare il Supporto di Vectric per chiederlo. Una volta selezionato il giusto Post Processor, il software si ricorderà la tua scelta e non avrai bisogno di ripetere questa operazione.

Successivamente lavori attraverso la lista dei percorsi-utensili e li salvi in file separati, uno per ogni percorso-utensile. Potresti anche decidere di attaccare insieme percorsi-utensili multipli che usano la stessa forma di utensile e dimensione e salvarli in un unico file. Se la tua CNC ha il cambio utensile automatico (automatic tool changer ATC) hai bisogno di configurarlo. Devi impostare posizione di ogni utensile e salvare tutti i percorsi-utensili dell’intero lavoro in un file singolo. Tuttavia dobbiamo aggiungere che avere il cambio utensile automatico su macchine piccole è più raro.

Una volta che i file di lavorazione sono stati salvati nell’hard disk del tuo computer, puoi copiarli in un disco portatile, in una chiavetta USB o copiarli attraverso una connessione di rete per caricarli nel controllo della tuo CNC.

Nota: Alcuni costruttori di CNCN possono utilizzare diversi modi di caricare i file di lavorazione. Contatta il venditore della tua macchina se non sei sicuro di come portare i file in macchina ed eseguirli

Fase 4: Lavorazione in macchina

Ci sono alcuni passi cruciali che hai bisogno di completare in macchina prima che tu possa avviare il taglio del materiale. Il modo in cui esegui questi passi dipende dalla macchina CNC,e dal suo sistema di controllo, e per questo è necessario che tu sappia come eseguirli sulla tua macchina specifica.

In generale i passi principali che eseguirai in macchina includono:

- Trasferire il file di lavorazione (percorso-utensile) nel computer o controllo che gestisce la macchina CNC

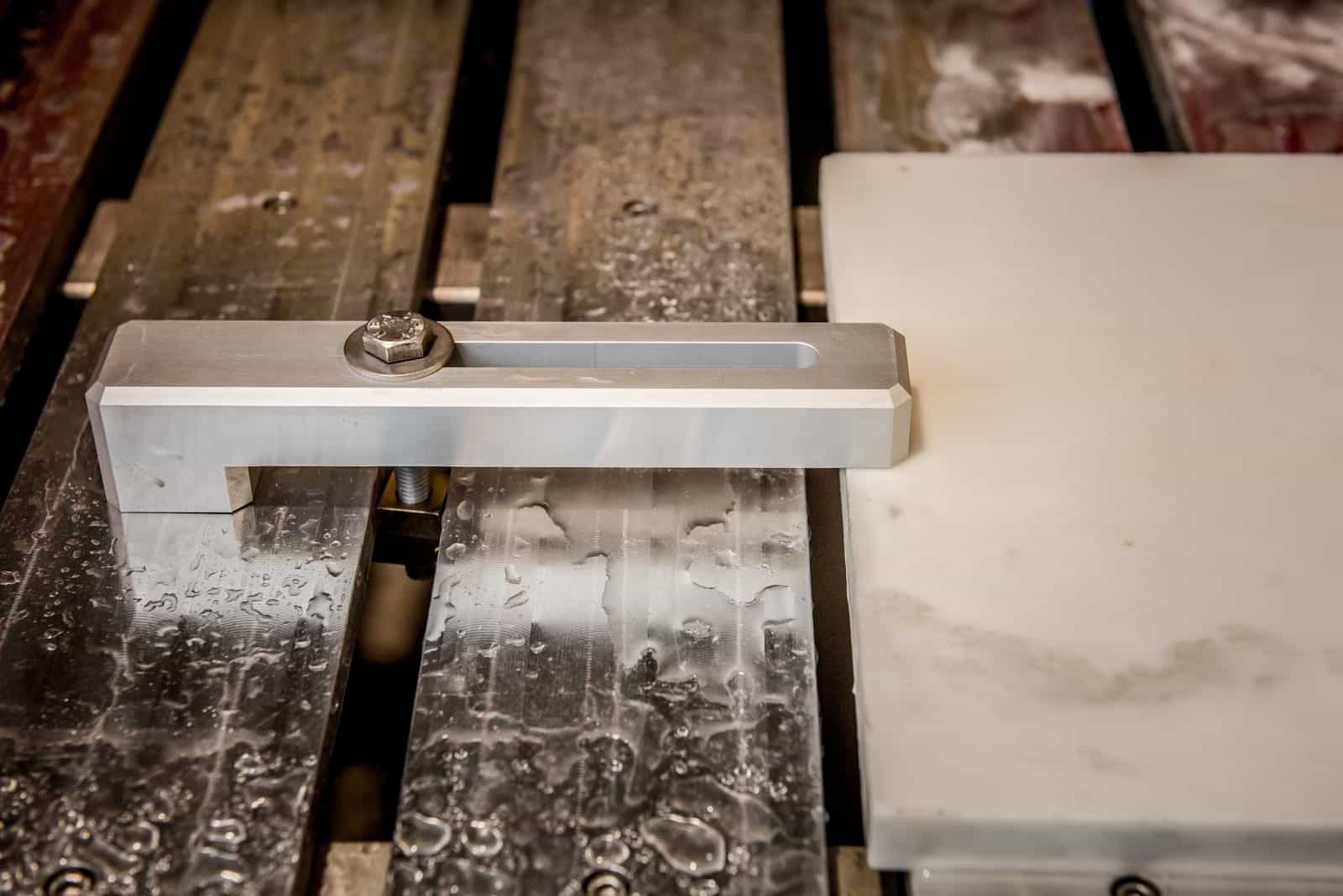

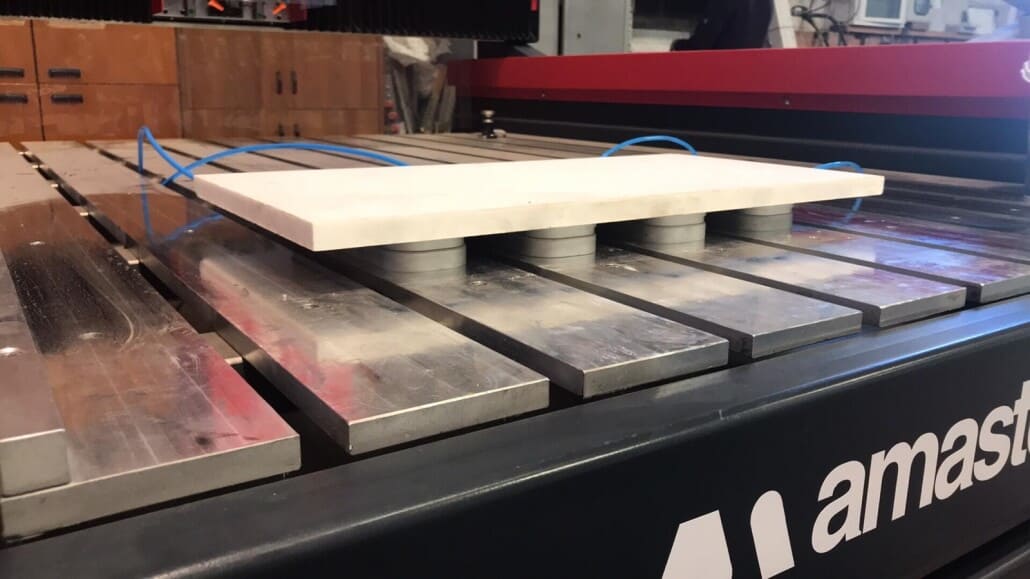

- Posizionare il materiale sul banco della macchina e fissarlo in sicurezza usando uno dei modi possibili come ventose, nastro bi-adesivo, morse, staffe di bloccaggio, cunei e così via. Le macchine con il piano aspirante con generatore di vuoto useranno sempre il vuoto tranne per tagli veramente particolari e specifici. Le macchine senza piano aspirante useranno uno, o più di 1, degli altri metodi. Ricorda, per avere il miglior risultato possibile, il materiale non si deve muovere durante la lavorazione, e tutti i pezzi che vengono tagliati devono essere ben saldi e fermi.

Conclusione

Questa guida da degli spunti di riflessione per chi si approccia al mondo delle lavorazioni CNC. Come vedi le varie fasi sono collegate tra loro ma per avere un buon risultato finale devi eseguirle tutte in modo accurato.

Faremo delle altre guide sui software Vectric specifici in modo da poter avere delle informazioni di base sulle differenze tra le varie versioni.

Se hai domande o vuoi condividere la tua esperienza scrivi un commento sotto e se il post ti è piaciuto condividilo nei tuoi social.

Alla Prosssima!

Dischi per Frese

Dischi per Frese Abrasivi

Abrasivi Mastici, Adesivi, Sigillanti

Mastici, Adesivi, Sigillanti Punte Trapano

Punte Trapano Utensili per scultura

Utensili per scultura Utensili finitura superfici

Utensili finitura superfici Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo

Fili Diamantati, Lame e Cinghie Taglio Pietra e Marmo Arte funeraria

Arte funeraria Utensili smerigliatrici

Utensili smerigliatrici Pads e Spazzole Levigapavimenti

Pads e Spazzole Levigapavimenti Resinoidi e Metallici Levigapavimenti

Resinoidi e Metallici Levigapavimenti Utensili CNC Vetro

Utensili CNC Vetro Ventose CNC

Ventose CNC Coni portautensili

Coni portautensili Manine CNC

Manine CNC Prolunghe / Adattatori CNC

Prolunghe / Adattatori CNC Misurazione e controllo

Misurazione e controllo Puntatore Laser Segnataglio

Puntatore Laser Segnataglio Dischi Diamantati Smerigliatrici

Dischi Diamantati Smerigliatrici Dischi Abrasivi Smerigliatrice

Dischi Abrasivi Smerigliatrice Foretti diamantati per smerigliatrici

Foretti diamantati per smerigliatrici Mole Diamantate da Profilo per smerigliatrici

Mole Diamantate da Profilo per smerigliatrici Mole a Tazza Diamantate

Mole a Tazza Diamantate Accessori e Adattatori Smerigliatrice Angolare

Accessori e Adattatori Smerigliatrice Angolare Cuffie di Aspirazione

Cuffie di Aspirazione Ventose Sollevamento Manuali

Ventose Sollevamento Manuali Morsetti

Morsetti Ricambi Elettronica

Ricambi Elettronica

Buongiorno io sto incominciando ad avvicinarmi al mondo cnc quindi sono inesperto totale , cmq è ben spiegato e completo ,complimenti

Semplice e chiaro, complimenti. Personalmente conosco il,programma Autocad, 2D e 3 D. Oltre a 3D Studio Max . Ho anche conoscenza, per via della mia attività di scultore, degli utensili di taglio e molatura di materiali diversi, quali marmo, pietra e metalli. Avrei bisogno di conoscere un programma indicato per la scelte del “percorso di lavorazione” come Vectric. Che dalle immagini mi sembra abbastanza intuitivo. Cercherò di capire qualcosa di più e, intanto, vi ringrazio.

Distinti saluti Donato Minonni

Google: Donato Minonni . It

ho letto con interesse la vs. pubblicazione.

sono un artigiano che da circa 40 anni possiedo centri di lavoro C.N.C. e ultimamente possiedo un MORI SEIKI orizzontale NH400

ho acquistato in passato un programma CUT 2D per eseguire scritte sui pezzi che lavoro.

vorrei conoscere meglio il programma in oggetto essendo poco esperto in materia.

è possibile trovare qualche persona esperta su detto sistema disposto ad insegnarmi, ovviamente a pagamento ?

Off. mecc. Carlo Atti 40062 Molinella (Bologna) te.329 177 89 40

complimenti, completa ed esauriente spiegazione, mille grazie.

Ben fatto esauriente io ho sempre usato per lavorazioni meccanica di precisione centro di lavoro con Fanuc torni con osai e fanuc

Quello che mi manca è capire come in pratica si usano i vari hardware di collegamento

Grazie sergio